நாம் முன்பு விவாதித்தபடி, டெய்லரின் டைம் அண்ட் மோஷன் அணுகுமுறை மற்றும் ஃபோர்டின் சிந்தனையாளர்கள் மற்றும் வேலை செய்பவர்கள் அணுகுமுறை ஆகியவை பிரபலமடைஞ்சு பல உலக நாடுகள்ல அதை வரவேற்றாங்க.

ஃபோர்ட்டின் வேலை பகுப்பு (fragmentation) வேலைகளை சிறு சிறு செயல்களாகப் பிரித்தது. இதனால் நாளடைவில் Process அடிப்படையிலான டிபார்ட்மெண்ட்கள் தோன்றின.

ஒவ்வொரு துறையில் இருந்தவர்களும் அவங்களுக்கு ஒதுக்கப்பட்ட வேலைகளை மட்டும் திரும்பத் திரும்ப செய்துகிட்டு வந்தாங்க. அவங்க வேலைக்கு முன் அந்தப் பொருள்ல என்ன வேலை நடந்தது, அதை யார் பண்ணாங்க என்பது பற்றி அவங்க தெரிஞ்சுக்க நினைக்கல – தெரிஞ்சுக்கவும் முடியாது.

அன்ஸ்கில்டு (unskilled) அல்லது புதிய பணியாளர்களை ஸ்கில்ட் பணியாளர்கள் மேற்பார்வை பார்க்கும் சூப்பர்வைசிங் முறை நடைமுறைக்கு வந்தது. இந்த ஸ்கில்டு பணியாளர்கள் ஒவ்வொரு உற்பத்தி நிலையிலும் பொருட்களை செக் பண்ண ஆரம்பிச்சாங்க.

இந்த செயல்முறை பின்னர் இன்-லைன் இன்ஸ்பெக்சன் அல்லது மேக்கர்-செக்கர் முறை என அழைக்கப்பட்டது. இதற்கு முன்பிருந்த கைவினைஞர்களின் உற்பத்தி முறையில் ஒரு பொருளை உருவாக்கும் நபரே அதனை சோதனை செய்பவராகவும் இருந்தார். ஆனால் போர்டிங் முறையில் உற்பத்தி செய்பவர் ஒருவராகவும் அதனை சோதனை செய்பவர் வேறொருவராகவும் இருந்தார்.

தரக் கட்டுப்பாடு (QC) துறை

நீங்க ஒரு இராணுவத் தளபதி – சும்மா கற்பனை தான். ஒரு 15 வீரர்கள் கொண்ட குழுவிற்கு இப்போது நீங்கதான் கேப்டன். ஒரு பயங்கர சண்டையில் எதிரி நாட்டு ராணுவ வீரர்கள் ஒரு 50 பேர் உங்களைத் தாக்க வராங்க. ஆனால் அவங்களை நீங்க மறைந்திருந்து தாக்க திட்டம் போடறீங்க. அவங்க உங்க இடத்திற்கு வரும்வரை நீங்க ஒரு பதுங்குக் குழியில் இருக்கீங்க.

வந்துட்டாங்க – அவங்க உங்க பதுங்கு குழியை நெருங்கும்போது, நீங்க வெளியே வந்து உங்க வீரர்களுக்கு “தாக்குங்கள்!” கட்டளை போடுறீங்க. நீங்களும் வெளியே வந்து சுட ஆரம்பிக்கிறீங்க…

ஐயோ! உங்கள் துப்பாக்கியின் லீவர் வேலைசெய்யல… உங்களால் சுட முடியல!

எப்படி இருக்கு? நினைச்சுப் பார்க்கவே பயங்கரமா இருக்கா?

20 ஆம் நூற்றாண்டின் தொடக்கத்தில் அமெரிக்க இராணுவத்தில் இப்படி நடப்பதெல்லாம் சர்வ சாதாரணமா இருந்தது. அவங்க வாங்கின ஆயுதங்கள் எதிர்பார்த்த மாதிரி வேலை செய்யாது. அடிக்கடி பழுதாயிடும். இதனால பெருத்த உயிர் சேதமும், சண்டைகள்ல தொய்வும் ஏற்பட்டுகிட்டு இருந்தது. அது மட்டும் இல்லாம பழுதடைந்த ஆயுதங்களைப் போர்க்களத்திலிருந்து தூக்கிட்டு வந்து,அதை வேறொரு தொழிற்சாலைக்கு அனுப்பி சரி பண்ண வேண்டி இருந்தது. அதிக நேரமும் பணமும் இதில் விரயம் ஆனது.

இந்த நிலையைச் சமாளிக்க, ஆயுதங்களை வாங்கும்போதே ஆய்வு செய்ய அமெரிக்க ராணுவம் முடிவு பண்ணாங்க. அதற்காக அவங்க ஸ்பெஷல் அதிகாரிகளையும் நியமிச்சாங்க. அவங்க ஒவ்வொரு ஆயுதமா (உதாரணத்துக்கு துப்பாக்கி) எடுத்து அது சரியா வேலை செய்யுமா, அதன் பாகங்கள் எல்லாம் சரியா பொருந்தி இருக்கா என்பதெல்லாம் சோதனை செய்து, நல்ல ஆயுதங்களை மட்டும் போர்க்களத்துக்கு அனுப்புவாங்க. ஒரு கட்டத்துல, போர்க்களத்தில் சண்டைபோடும் வீரர்களின் எண்ணிக்கை போலவே ஆய்வுக்குத் தேவைப்படும் அதிகாரிகளும் அதிகமாயிட்டாங்க.

ஆனால், சண்டைக்கு அதிக வீரர்கள் தேவைப்பட்டதால், ஆய்வு செய்யும் வேலைய கவனிக்க முடியல. அதை நிறுத்தவும் அவங்களுக்கு மனசு இல்ல. என்ன செய்யலாம்?

அவங்களுக்கு ஒரு யோசனை வந்தது. அதன்படி உற்பத்தி செய்த இடத்திலேயே ஆயுதங்களை ஆய்வு செய்து, தேர்ந்தெடுத்த ஆயுதங்களை மட்டும் வாங்குவதுன்னு முடிவுக்கு வந்தாங்க. அதுமட்டும் இல்லாம, உற்பத்தி செய்றவங்களிடமே இவங்க சொல்லும் முறைப்படி ஆய்வு செய்யும் வேலையையும் ஒப்படைச்சாங்க.

இப்படி சப்ளையர் நிறுவனங்களில் சரக்குகளை அனுப்பும் முன் ஆய்வு செய்யும் Pre-Despatch inspection முறை உருவானது. நாளடைவில் இதுவே உற்பத்தி முடிந்தவுடன் பொருட்களை ஆய்வு செய்யும் தரக் கட்டுப்பாட்டுத் துறை உருவாகவும் காரணமாக அமைந்தது.

உற்பத்தி நிறுவனங்களின் தலைவராகள் தொழிற்சாலைகளின் உற்பத்தித்திறனை மேம்படுத்துவதில் மட்டுமே கவனம் செலுத்தினார்கள். ஆயுதங்கள் எவ்வளவு தரமா உற்பத்தி ஆகின்றன என்பதைப் பற்றியெல்லாம் யாரும் கவலைப்படவே இல்லை. உற்பத்தி முடிந்த பின் சோதனை செய்யும் மொத்த பொறுப்பையும் QC டிபார்ட்மென்டிடம் விட்டுவிட்டனர்.

புள்ளியியல் மந்திரவாதி – டாக்டர். ஷெவார்ட்

தொலைபேசி மற்றும் தகவல் தொடர்பு சாதனங்களைத் தயாரித்து வந்த வெஸ்டர்ன் எலக்ட்ரிக் (Western Electric) என்ற நிறுவனத்தின் இன்ஜினியரிங் பிரிவான பெல் நிறுவனம் அமெரிக்க ராணுவத்திற்கு தொலைத் தொடர்புக் கருவிகளை சப்ளை செய்து வந்தது. அங்கேயும் உற்பத்தித் தரம் மோசமாகவே இருந்தது.

மே 16, 1924 இல், அந்த நிறுவனத்தில் தரக்கட்டுப்பாட்டு அலுவலராகவும், புள்ளியிலாளராகவும் இருந்த டாக்டர் வால்டர் ஆண்ட்ரூ ஷெவார்ட் என்பவர் நிர்வாகத்திற்கு உற்பத்தித் தரம் பற்றியும் அதில் ஸ்டாட்டிஸ்டிக்ஸ் எனப்படும் புள்ளியியலின் பங்கு பற்றியும் சிறிய பிரசன்டேஷன் வழங்கினார்.

அதன் விவரங்கள் –

- உற்பத்தியின் ஒவ்வொரு செயல்முறையிலும் மாறுபாடுகள் (variations) உள்ளன. அதாவது டார்கெட்திலிருந்து ஒவ்வொரு பொருளின் அளவீடும் மாறுபடுகிறது. உதாரணமாக ஒரு ஷாப்ட்டின் சுற்றளவு டார்கெட் 10.0 மிமீ. முதல் ஷாப்ட் 10.2 மிமீ ஆகவும் இரண்டாவது 9.6 மிமீ , மூன்றாவது 10.0 மிமீ என்றும் வரலாம். இதைத் தான் variation என்று சொல்கிறோம்.

- டார்கெட் அளவை (10.0 மிமீ) அடைவதற்காக ஆபரேட்டர்கள் மெஷினை ஒவ்வொரு முறையும் அட்ஜஸ்ட் செய்கிறார்கள். 10.2 மிமீ வரும்போது சுற்றளவைக் குறைப்பதற்காகவும், 9.6 மிமீ வரும்போது சுற்றளவு அதிகப்படுத்தவும் மெஷினின் செட்டிங்கை மாற்றுகிறார்கள். ஆனால் அதன் மூலம், அந்த மெஷினின் variationஐக் குறைப்பதற்கு பதிலாக அதிகப்படுத்தி விடுகிறார்கள்.

- இது உற்பத்தித் தரத்தை மேலும் மோசமாக்குகிறது. மெஷினின் உண்மையான உற்பத்தித் தரம், இப்படி அட்ஜஸ்ட் செய்வதால் குறைகிறதே தவிர அதிகரிப்பதில்லை.

- இதனைத் தடுக்க முதலில் ஆபரேட்டர்கள் அந்த மெஷினின் இயல்பைப் புரிந்து கொள்ள வேண்டும். ஒவ்வொரு எந்திரத்திற்கும் அதன் உள்ளார்ந்த மாறுபாடுகள் (intrinsic variation) உண்டு. அது போன்ற உள்ளார்ந்த மாறுபாடுகளை மெஷினை அட்ஜஸ்ட் செய்வதன் மூலம் குறைக்க முடியாது. மெஷின் செயல்படும்போது வெளிப்புறத்தில் தோன்றும் மாறுபாடுகளை (extrinsic variations) மட்டுமே ஒரு ஆபரேட்டரால் சரி செய்ய முடியும்.

ஆனால், இன்று ஆபரேட்டர்களுக்கு இந்த இரண்டு variationகளைப் பிரித்துப் பார்க்க முடியவில்லை. அந்த அளவீடுகளை தொடர்ந்து கண்காணித்து, அவற்றை statisticsஐப் வைத்துப் பிரித்துக் கொள்ளும் முறையை நாம் பின்பற்ற வேண்டும்.

- அப்படி ஒரு மெஷினின் உள்ளார்ந்த மாறுபாடுகளைப் புரிந்து கொண்டால், அந்த மெஷினை எப்போது சரிசெய்யவேண்டும், எப்போது தொடாமல் விட்டுவிட வேண்டும் என்பதை ஆபரேட்டர்கள் முடிவு செய்யலாம்.

Control Charts

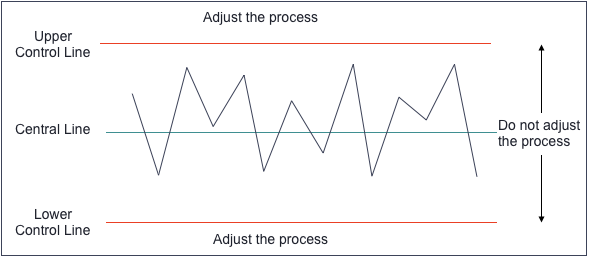

இந்த அளவீடுகளைக் கண்காணித்து முடிவுகளை எடுப்பதற்காக, அவர் Control Chartகளைப் பயன்படுத்தினார். இந்த control chartகள் இன்று பல்வேறு நிறுவனங்களில் தினசரி பயன்படுத்தப் படுகின்றன.

இந்த முறைகள் காலப்போக்கில் மெல்ல மெருகேறி, புள்ளியியல் தரக் கட்டுப்பாடு (Statistical Quality Control) என்று ஆனது. இன்று புள்ளியியல் செயல்முறைக் கட்டுப்பாடு (Statistical Process Control) ஆக மாறி இருக்கிறது.

அப்போதிருந்து, வெஸ்டர்ன் எலெக்ட்ரிக்கில் தரமும் உற்பத்தித் திறனும் விரைவாக ஏற்றம் கண்டன. அந்நிறுவனத்தில் உற்பத்தி செய்யப்பட்ட பொருட்கள் அமெரிக்க இராணுவத்தில் நல்ல பெயரைப் பெற்றன. 1939 ஆம் ஆண்டில், ஷெவார்ட் தனது Statistical Method from the Viewpoint of Quality Control என்ற புத்தகத்தை வெளியிட்டார். இந்த காலகட்டத்தில், டாக்டர் டெமிங், ஷெவார்ட்டின் படைப்புகளால் ஈர்க்கப்பட்டு அவரைத் தொடர்பு கொண்டார். ஷெவார்ட் எழுதிய பல கைப்பிரதிகளை மேம்படுத்தி புத்தகமாக வெளியிட டெமிங் உதவினார்.

இப்படித் தொடங்கிய இருவரது நட்பு, இரண்டாம் உலகப் போரின் போது ஆயுத உற்பத்தியாளர்களின் தரம் மற்றும் உற்பத்தித்திறனை மேம்படுத்துதல், அமெரிக்கத் நிறுவனங்களில் SPC முறையை நடைமுறைப்படுத்தல், மற்றும் ஜப்பானில் 1950 ஆம் ஆண்டு முதல் டெமிங் மூலம் productivity புரட்சியை ஏற்படுத்துதல் என்று நீண்டு கொண்டே போனது. உற்பத்தித் துறைக்கு மிகப்பெரிய உதவியும் செய்தது.

Statistical Process Control என்றால் என்ன?

Manufacturing என்று சொல்லும்போது அதற்குள் பல கூறுகள் இருக்கு. உற்பத்தி முறை அதில் பயன்படும் இயந்திரம், இடு பொருள், பணியாளர்கள், மற்றும் சில அளவீடுகள் போன்ற காரணிகளால் பாதிக்கப்படுகிறது.

இந்த பாதிப்புகள் நம் உற்பத்திப் பொருளை பாதிக்காமல் இருக்க, உற்பத்தியின் ஒவ்வொரு கட்டத்திலும், நாம் சில காரணிகளை அளவிடுகிறோம். உதாரணமாக – மெஷின் செட்டிங், temperature, மெஷின் ஸ்பீட், போன்றவை.

நாம் மேலே பார்த்த உதாரணத்தில் ஷாப்ட்டின் சுற்றளவுக்கான டார்கெட் 10 மிமீ. ஒவ்வொரு அளவீட்டிற்கும் பிறகு, ஆபரேட்டர்கள் இயந்திரத்தை சரிசெய்ய முனைகிறார்கள். ஒரு ஷாப்ட் 10.2 மிமீ என்று வந்தால், ஆப்பரேட்டர் அதைக் குறைக்க மெஷினை சரிசெய்வார். இதனால் அடுத்த ஷாப்ட் 10 மிமீ வரலாம். அல்லது அதற்கு மாறாக மறுபுறம் 9.6 மிமீ வரையும் செல்லலாம். இந்த அட்ஜஸ்ட்மென்ட்கள் எந்திரத்தின் variationஐ மேலும் அதிகரித்து பொருட்களில் குறைபாடுகளை அதிகப்படுத்தும்.

SPC இன் படி, ஒரு ப்ரொடக்சன் சூப்பர்வைசருக்கு ரெண்டே ரெண்டு வேலைகள் தானாம். எப்போது மெஷினை அட்ஜஸ்ட் செய்யவேண்டுமோ அப்போது அட்ஜஸ்ட் செய்யவேண்டும். எப்போது மெஷினை டிஸ்டர்ப் செய்யக்கூடாதோ அப்போது டிஸ்டர்ப் செய்யக்கூடாது.

அப்படியென்றால், அந்த மெஷினின் intrinsic மற்றும் extrinsic variationகளைப் புரிந்துகொள்ள வேண்டும். Intrinsic variation ஆல் அளவீடுகளில் மாற்றம் ஏற்பட்டால் மெஷினை டிஸ்டர்ப் செய்யக்கூடாது; extrinsic variationஆல் மாற்றம் ஏற்பட்டால் மட்டும் மெஷினை அட்ஜஸ்ட் செய்யலாம்.

இதனால் உற்பத்தி process கட்டுப்படுத்தப்படுகிறது. ஆப்பரேட்டர்களால் ஏற்படும் கூடுதல் variation குறைகிறது.

அப்படியானால் இங்கு ஸ்டாட்டிஸ்டிக்ஸ்-ன் பங்கு என்ன? ஸ்டாட்டிஸ்டிக்ஸ் இந்த intrinsic மற்றும் extrinsic variationகளை வேறுபடுத்த ஆபரேட்டருக்கு உதவுகிறது. இதனால் எப்போது அட்ஜஸ்ட் செய்யவேண்டும் எப்போது அட்ஜஸ்ட் செய்யக்கூடாது என்று புரிந்துகொள்ள உதவுகிறது.

ஷெவார்டின் கன்ட்ரோல் சார்ட்டில் இரண்டு எல்லைக்கோடுகள் வரையப்படும். நம் உதாரணத்தில் ஒவ்வொரு முறையும் ஆபரேட்டர் ஷாப்ட்டை அளவிடும்போது, அந்த அளவீட்டை (10.1 மிமீ, 10.2 மிமீ etc) புள்ளிகளாக சார்ட்டில் குறிக்க வேண்டும். புள்ளிகள் எல்லைக் கோடுகளுக்குள் இருந்தால் அவர் மெஷினை அட்ஜஸ்ட் செய்ய வேண்டிய அவசியமில்லை; ஒரு புள்ளி வெளியே சென்றால், அவர் அட்ஜஸ்ட் செய்ய வேண்டும்.

எல்லைகளுக்குள் உள்ள புள்ளிகள் மெஷினின் intrinsic மாறுபாட்டால் ஏற்படும் மாற்றங்கள் – இவற்றை Common Cause Variation என்று சொல்வோம். எல்லைக்கு வெளியில் விழும் புள்ளிகளை Special Cause Variation என்று சொல்கிறோம். அவை அந்த processஇன் extrinsic மாறுபாடுகள் ஆகும்.

இந்த மேல் மற்றும் கீழ் எல்லைகளை ஸ்டாட்டிஸ்டிக்ஸ்-ஐப் பயன்படுத்தியே கணக்கிடுகிறோம் –

மேல் எல்லைக் கோடு, UCL = சராசரி + 3 Standard Deviation

கீழ் எல்லைக் கோடு, LCL = சராசரி – 3 Standard Deviation