அறிவியல் சார்ந்த மேலாண்மை முறை

1908 ஆம் ஆண்டு தியோடர் ரூஸ்வெல்டின் உரையைத் தொடர்ந்து, அமெரிக்காவில் உற்பத்தித் திறனுக்கான தேடல் அதிகரிக்கத் தொடங்கியது.

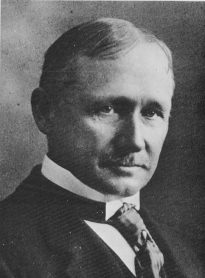

அதே காலகட்டத்தில் பிரெட்ரிக் வின்ஸ்லோ டய்லர் (Frederick Winslow Taylor) என்ற பொறியாளரின் Principles of Scientific Management என்ற நூல் அமெரிக்க உற்பத்தி முறையில் பெரும் மாறுதல்களை ஏற்படுத்தியது. இதன் விளைவாக, உற்பத்தித் திறன் பற்றிய விழிப்புணர்வு பரவியது.

20ஆம் நூற்றாண்டின் ஆரம்ப ஆண்டுகளில் – அமெரிக்க நிறுவனங்கள் இந்த புதிய நேரக்கணக்கீட்டு முறையைப் பயன்படுத்தி உற்பத்தி இலக்குகளை நிர்ணயித்து அதன் மூலம் தினசரி உற்பத்தியைப் பலமடங்கு அதிகரித்தன. தொழிலாளர்களுடன் பேச்சு வார்த்தைகள் நடத்தி, ஒவ்வொரு உற்பத்திப் பிரிவிற்கான இலக்குகளை முன்கூட்டியே அந்நிறுவனங்கள் நிர்ணயித்தன.

மேலாளர்களுக்கும், மேற்பார்வையாளர்களுக்கும் தொழிலாளர்களிடம் வேலை வாங்க இந்த இலக்குகள் உதவிகரமாக இருந்தன. இதனால் இப்புதிய முறை மேலாளர்களுக்கு மத்தியில் பிரபலமாக இருந்தது. தொழிற்சங்கங்களுடனான பேச்சுவார்த்தைகளிலும் அவர்கள் இந்த நெறிமுறைகளைக் காட்டி எளிதில் வெற்றியடைந்தனர்.

டைலர் முறை (Taylor’s Study)

1800களின் பிற்பகுதியில், டெய்லர், தனது குடும்ப நண்பரின் தொழிற்சாலையான மிட்வேல் எஃகு ஆலையில் ஒரு பொறியாளராகத் தனது பணியைத் தொடங்கினார்.

தொழிலாளர்கள் எவ்வாறு வேலை செய்கிறார்கள் என்பதை ஆராய்ந்த அவர் மேலாளர்கள் மற்றும் மேற்பார்வையாளர்களின் வேலைகள் என்ன என்பதையும், ஆரம்பகால நாட்களில் புதிய ஆபரேட்டர்கள் எவ்வாறு பணிபுரிகிறார்கள் என்பதையும் அவர் புரிந்து கொண்டார்.

(Source: Wikipedia)

ஆபரேட்டர்களிடமிருந்து அதிகபட்ச வெளியீட்டைப் பெறுவதற்கான பல முயற்சிகளை அவர் மேற்கொண்டார். அந்த நேரத்தில் உற்பத்தி முறைகளில் டெய்லர் முக்கிய மாற்றங்களைக் கொண்டுவந்தார்.

ஒவ்வொரு வேலைக்கும் ஒரு குறிப்பிட்ட நேர அளவை நிர்ணயம் செய்து, தொழிலாளர்கள் அனைவரும் அந்த குறிப்பிட்ட நேரத்திற்குள் வேலையை முடிக்க வேண்டும் என்று உத்தரவிட்டார். அவர் இந்த நேரக்கணக்கீட்டு முறையைத் தானே பல இடங்களில் வெற்றிகரமாக செயல்படுத்திக் காட்டினார். இதனால் பணியாளர்கள், எப்படியாவது அவர்களின் இலக்கை அடைய முயற்சி செய்தனர்.

டெயிலரின் பங்களிப்பான இந்த அறிவியல் பூர்வமான உற்பத்தி முறை, மேலாண்மைத் துறையில் அறிவியலின் முதல் பயன்பாடாகக் கருதப்படுகிறது.

அதன் விளைவாக, ஆலையின் தலைமைப் பொறியாளராக விரைவில் பதவி உயர்வு அடைந்தார்.

உற்பத்தி திறன் – சவால்கள்

அவரது காலகட்டத்தில் ஓர் ஆலையின் உற்பத்தி அங்கிருந்த ஆபரேட்டர்களின் விருப்பத்தை சார்ந்திருந்தது. மேலும் மேற்பார்வையாளர்களுடனான தொழிலாளர்களின் உறவு, திட்டமிடாத தினசரிப் பணிகள், இடையூறுகளை விரைவாக சரிசெய்யாமல் இருப்பது, தொழிலாளர்களின் முன் அனுபவம் போன்றவை உற்பத்தி அளவைப் பெருமளவு பாதித்தன.

தொழிலாளர்களின் வேலைகள் அறிவியல் வழியில் நிர்வகிக்கப்படவில்லை என்று டெய்லர் வாதிட்டார். அவர் உற்பத்திக்கான தடைகளை சுட்டிக்காட்டினார்.

டெயிலரின் முக்கியக் கோட்பாடுகள்

- ஊழியர்களின் பணிகள் மற்றும் பொறுப்புகள் தெளிவாக வரையறுக்கப்படவில்லை.

- ஒவ்வொரு நாளின் பணித்திட்டங்கள் தெளிவாக வரையறுக்கப் படவில்லை.

- வேலை செய்யும் வழிமுறைகள் ஒருவருக்கொருவர் பெருமளவு மாறுபடுகின்றன.

- சிறப்பான பங்களிப்புகளுக்கு போதுமான அங்கீகாரம் மற்றும் வெகுமதி அளிக்கப்படுவதில்லை.

- தங்களின் சிரமத்தைக் குறைப்பதற்காகத் தொழிலாளர்கள் தாமாக வேலைகாளைப் புறக்கணிக்கிறார்கள் அல்லது வேண்டுமென்றே தாமதிக்கிறார்கள்.

நேரக் கணக்கீடு (Time Study)

ஒவ்வொரு தொழிலாளரின் செயற்பாட்டையும் பகுப்பாய்வு செய்வதற்கும் அவர்களில் அதிக அளவு உற்பத்தி செய்பவரின் அளவை அந்தப் பிரிவின் உற்பத்தி இலக்காக நிர்ணயிப்பதற்கும் அவர் பரிந்துரை செய்தார்.

ஒவ்வொரு மணிநேரமும் ஒவ்வொரு தொழிலாளரும் எடுத்துச் சென்ற இரும்புத் துண்டுகளின் எண்ணிக்கையை அவர் அளந்தார். அதிக எண்களை கையாளும் ஆபரேட்டர்களை அடையாளம் கண்டு வெகுமதி அளித்தார். இவ்வாறு ஒரு மணிநேரத்தில் கையாளப்பட்ட அதிகப்படியான இரும்புகளின் எண்ணிக்கையையே அந்தப் பிரிவின் இலக்காக நிர்ணயித்தார்.

அந்த இலக்கை தினமும் அடையும் ஊழியர்களுக்கு முழு ஊதியம் வழங்கப்பட்டது. இலக்கை விட அதிகமாகக் கையாள்வோர் பாராட்டப்பட்டனர். அவர்களுக்குக் கூடுதல் ஊதியமும் வழங்கப்பட்டது. இலக்கை விடக் குறைவவான இரும்பைக் கையாண்டவர்களுக்குக் குறைவான ஊதியமே வழங்கப்பட்டது.

டெயிலரின் இந்த அறிவுரைகள் அடிப்படையில், ஒவ்வொரு வேலையும் (Job ) சிறிய வேலை பாகங்களாகப் (activity) பிரிக்கப்பட்டது.

ஒரு தொழிலாளர் ஒரு activityஇல் நிபுணத்துவம் பெற்றால் போதுமானதாக இருந்தது. இதற்கேற்றவாறு தொழிலாளர்களுக்குப் பணியில் பயிற்சிகள் அளிக்கப்பட்டன. இதன் விளைவாக, உற்பத்தி திறன் பெருமளவு உயர்ந்தது. கைவினைத் தொழிலில் அனுபவம் மிக்கவர்கள் தொழிலகங்களில் பொருள் பரிசோதகர்களாக நியமிக்கப்பட்டனர். உற்பத்திப் பொருட்களனைத்தும் சோதனை செய்யப்பட்ட பிறகே வாடிக்கையாளர்களுக்கு அனுப்பப்பட்டன.

The Principles of Scientific Management – Book

டெயிலர் 1903 ஆம் ஆண்டு தனது நேரக்கணக்கீட்டுக் கொள்கையை சான்றுகளுடன் விவரித்து The Principles of Scientific Management என்ற பெயரில் புத்தகமாக வெளியிட்டார். இந்த புத்தகம் தொழில்துறையில் திறமையான உற்பத்தி முறைகள் பற்றிய விழிப்புணர்வை பரப்பியது. மிட்வேல் ஆலையில் தனது வேலையைக் கைவிட்டு, அமெரிக்கா முழுவதும் கருத்தரங்கங்கள், பயிற்சிகள் மூலம் பல நிறுவங்கங்களின் உற்பத்தித் திறனை முன்னேற்ற உதவி செய்தார்.

டெயிலர் நவினத் தொழில் துறையின் முதல் நிர்வாக ஆலோசகராக (Consultant) கருதப்படுகிறார். இண்டஸ்ட்ரியல் இன்ஜினியரிங் என்று ஒரு புதிய பொறியியல் துறை இதன் மூலம் உதயமாயிற்று.

இந்த கொள்கைகளை ஹென்றி கான்ட் என்ற அவரது ஆதரவாளர் தொடர்ந்து பிரபலமடையச் செய்தார். 1910ம் ஆண்டுகளில் இந்த நேரக்கணக்கீட்டிற்காக ‘கான்ட் சார்ட் ‘ (Gannt Chart) என்ற பணி திட்டமிடல் அட்டவணையை இவர் உருவாக்கினார்.

டெயிலர் முறையின் குறைபாடுகள்

உற்பத்தியும் உற்பத்தித் திறனும் பன்மடங்கு அதிகரித்தாலும் உற்பத்தியாளர்களுக்கு வேறொரு புதிய சவால் காத்திருந்தது. உற்பத்திப் பொருட்களின் தரம் வெகு வேகமாகக் குறையத் தொடங்கியது. இதனால் தொழில் நிறுவனங்கள் பெரும் நஷ்டத்தைச் சந்தித்தன.

தொழிற்சாலைகளில் வேலைகளைப் பகிர்ந்து கொள்ளவும், உற்பத்தித் திறனைப் பெருக்கவும் ஒரு கருவியாக டெயிலரின் முறை அறிமுகப்படுத்தப்பட்டாலும், தொழிலாளர்கள் மற்றும் தொழில் சங்கங்களின் கருத்து வேறாக இருந்தது.

நிறுவநங்கள் அதிக செலவின்றி ஊழியர்களிடம் அதிக வேலை வாங்கவும், அவர்களின் உடலுழைப்பை உறிஞ்சவும் இந்த முறையைப் பயன்படுத்துவதாகத் தொழிலாளர்கள் கருதினார்கள். இதனால் தொழிலகங்களில் அமைதியற்ற மற்றும் நிரந்தரமற்ற சூழலை உருவாகியது.

டெயிலரின் முறையில் ஒரு நாளுக்கான நியாயமான உற்பத்திக்கு (Fair Days Work) அல்லது உற்பத்தி இலக்கிற்கு மட்டுமே முக்கியத்துவம் அளிக்கப்பட்டது. ஆனால் தொழிலாளர்களின் பணிச்சுமை பற்றியோ அவர்களுக்கான ஓய்வு பற்றியோ எந்த அக்கறையும் எடுக்கப்படவில்லை.

“எவ்வளவு கடினமாகவும் வேலை செய்யுங்கள் – உற்பத்தி இலக்கை அடையுங்கள்” என்பதே டெயிலர் முறையின் சாரமாக அறியப்பட்டது. (Reference: Karsten, L 1996, ‘Writing and the Advent of Scientific Management: The Case of Time and Motion Studies’).

பல படிகளைக் கொண்ட, தொடர்ச்சியான மற்றும் குறுகிய சுழற்சிகளுடனான (multiple processes with repeated and short cycle times) உற்பத்தி முறைக்கே டெயிலரின் நேர ஆய்வு பயன்பட்டது.

ஹென்றி ஃபோர்டு போன்ற மற்ற தொழில் வல்லுநர்கள் ஆபரேட்டர்கள் அசைவுகள் அல்லது இயக்கங்கள் மற்றும் பொருட்களைக் கையாளுதல் போன்றவற்றைப் பற்றி டெயிலரின் முறை பகுப்பாய்வு செய்யவில்லை என்பதை உணர்த்தினார்.

நேரக்கணக்கீட்டு முறையில் ஒரு செயல்முறை எவ்வளவு விரைவாக நிகழ்கிறது என்பதைப் பற்றிக் கவனித்தனர். ஆனால் அந்த செயல்முறையே தேவையா தேவையில்லையா என்பதைப் பற்றி ஆராயவில்லை. அப்படி நேரம் அதிகம் எடுக்கக் கூடிய செயல்முறைகளை எளிமைப்படுத்த எந்த நடவடிக்கையும் எடுக்கவில்லை.

இயக்க ஆய்வு (Motion Study)

நேர ஆய்வு மற்றும் இயக்க ஆய்வுகளின் பெயர்களை நாம் மாற்றி மாற்றியும் பயன்படுத்துகிறோம். பல தருணங்களில் நேர ஆய்வும் இயக்க ஆய்வும் ஒன்றே எனக் கருதுகிறோம்.

ஆனால் அவற்றிம் உருவாக்கத்தின் பின்னணியில் இவ்விரண்டு முறைகளும் வெவ்வேறு திசைகளில் இருக்கின்றன. இவ்விரண்டு முறைகளின் அடிப்படைக் கோட்பாடுகள் முற்றிலும் வேறுபட்டவை.

ஃபிராங்க் மற்றும் லில்லியன் கில்பிர்த் ஆகியோரால் முன்வைக்கப்பட்ட இந்த முறை, நேரத்தை மட்டுமின்றி வேலை இயக்கங்களையும் பகுப்பாய்வு செய்தது. மேலும் இந்த முறையில் செயல்முறையை முழுவதையும் வீடியோ படப்பிடிப்பு போன்ற தொழில்நுட்பத்தைப் பயன்படுத்தி ஆய்வு செய்தனர்.

உற்பத்தித் திறனை மேம்படுத்துவதற்காக, ஆபரேட்டர்களின் உடல் இயக்கங்களைக் குறைக்கவும், அவர்கள் நிற்கும் மற்றும் நகரும் விதங்களை எளிதாக்கவும் முயற்சித்தது.

அவ்வாறு ஆய்வுக்காக கில்பெர்த் பயன் படுத்திய வீடியோக்கள் பின்னாளில் இயக்க ஆய்வுக்கான தேவையைப் பரப்புவதிலும் பெரும் பங்கு வகித்தன. உற்பத்தியை மேம்படுத்துவதற்காக புவியீர்ப்பு விசையை முதலில் இவர்களே பயன்படுத்தனர்.

Image 11 – Screen short of Gilbreth’s Motion Study Movie (Source: Wikipedia)

தொடக்கத்தில், டெய்லர் மற்றும் கில்பிர்த்ஸ் ஆகியோர் உற்பத்தித்திறன் சார்ந்த ஆய்வுகளை சேர்ந்தே மேற்கொண்டனர். ஆனால் பின்னர் அவர்கள் பிளவுபட்டு, தங்களது சொந்த வழியில் பயணித்தனர், டெய்லர் நேர ஆய்வு மற்றும் கில்லர்பிட்ஸ் இயக்கம் ஆய்வு மூலம் மனிதகுலத்திற்கு புதிய உற்பத்தித் திறனைக் கொண்டு வந்தனர்.

இன்றைய சூழல்

டெயிலர் மற்றும் கில்பெர்த்தின் முறைகள் பழக்கத்திற்கு வந்து ஒரு நூற்றாண்டுக்கும் மேலாகிறது. எனினும் இந்த நேர மற்றும் இயக்க ஆய்வு முறை இன்றளவும் என்ஜினீயர்கள் மற்றும் மேனேஜர்களிடம் மிகப் பிரபலமாக இருக்கிறது. குறிப்பாக உற்பத்தி தொழிற்சாலை மேலாளர்கள் மற்றும் மனிதவள மேலாளர்கள் ஆகியோர் சமமாக ஆர்வம் கொண்திருக்கிறார்கள்.

ஆனால், அடுத்த பகுதியில் நாம் பார்க்கவிருக்கும் ஹென்றி ஃபோர்டின் உற்பத்தி முறையானது, நேர மற்றும் இயக்க ஆய்வு முறைகளின் பலனைவிட மிக அதிகப் பலனைத் தரவல்லது.

இதுவே ஹென்றி ஃபோர்டை (Henry Ford) வர்த்தக உலகின் பேரரசராக ஆக்கியது. ஃபோர்டின் முறைகள் முழு உற்பத்தித் துறையையும் மாற்றியதுடன் இன்றைய லீன் உற்பத்தி நடைமுறைகளுக்கு முன்னோடியாகவும் விளங்குகிறது.

பின்னர், டொயோட்டா உற்பத்தி முறையின் (TPS) தந்தையான டாய்ச்சீ ஓனோ, ஃபோர்டின் உற்பத்தி முறைகளைப் பயன்படுத்தி உற்பத்தித்திறநில் கற்பனைக்கு எட்டாத உயரங்களை அடைந்தார்.

அவர் மதிப்பு மற்றும் மதிப்பு இல்லாத-நடவடிக்கைகள் (Value and Non-Value Adding Activities ) மற்றும் 7 தொழிற்ச்சாலை விரயங்களின் பட்டியல் போன்ற சிறந்த வழிமுறைகளை உருவாக்கினார். மேலும் ஆபரேட்டர்கள் சோர்வைக் குறைப்பதன் மூலம் உற்பத்தித்திறன் மேம்பாடுத்த முடியும் என்பதை எடுத்துரைத்தார்.

இவற்றைப் பற்றி பின் வரும் பகுதிகளில் நாம் விரிவாகப் பார்க்கலாம்.

என்னுடைய அனுபவத்தில், இன்றைய சூழலில் நேர மற்றும் இயக்க ஆய்வுக்ளிக் காட்டிலும் டாய்ச்சீ ஓனோவின் லீன் (Lean Study) ஆய்வு பலமடங்கு பயனளிக்கும்.