நாம் முன்பு விவாதித்தபடி, டெய்லரின் நேரம் மற்றும் இயக்கக் கணக்கீடு முறை மற்றும் ஃபோர்டின் சிந்தனையாளர்கள் மற்றும் செய்பவர்கள் என்ற பாகுபாடும் பிரபலமாகி உலகெங்கும் பரவலாக ஏற்றுக்கொள்ளப்பட்டன என்பதை முந்தைய சில அத்தியாயங்களில் பார்த்தோம். இந்த அத்தியாயத்தில் SPC என்றழைக்கப்படும் புள்ளியியல் சார்ந்த தரக்கட்டுப்பாட்டு முறையின் தோற்றத்தையும், SPC யின் அடிப்படையையும் பற்றி விவாதிப்போம்.

உற்பத்தித் திறன் பெருக்கம்

ஃபோர்டின் வேலைப் பிரிவுக் கோட்பாடுகளின் அடுத்த கட்டமாக, பணித் துறைகள் (departments / divisions) நடைமுறைக்கு வந்தன. நாட்கள்செல்லச் செல்ல, ஒவ்வொரு துறையும் அதற்கு ஒதுக்கப்பட்ட பணிகளை முடிப்பதிலேயே கவனம் செலுத்த ஆரம்பித்தன. திறமையான பணியாளர்கள் ஃபோர்மேன் / சூப்பர்வைசர்களாக நியமிக்கப்பட்டனர். ஒவ்வொரு கட்டத்திலும் தயாரிப்புகளை ஆய்வு செய்யும் பணி திறமையான மற்றும் அனுபவம் வாய்ந்த இந்தத் தொழிலாளர்களுக்கு வழங்கப்பட்டது. ஆப்பரேட்டர்கள் செய்யும் வேலைகளைக் கண்காணித்து குறைகளும் தாமதமும் இன்றி அன்றைய உற்பத்தியை முடிப்பது அவர்களது கடமையாக நிர்ணயிக்கப்பட்டது.

இந்த செயல்முறை பின்னர் உற்பத்திநேர ஆய்வு (In Process Inspection) அல்லது செய்பவர் – சரிபார்ப்பவர் (Maker – Checker) முறை என அழைக்கப்பட்டது. இம்முறை பாரம்பரிய உற்பத்தி முறையான கைத்தொழில் முறையிலிருந்து முற்றிலும் மாறுபட்டது. முந்தைய காலங்களில் ஒரு கைவினைஞரே அவர் உற்பத்தி செய்த பொருட்களின் தரத்தை உறுதிசெய்வார்.

தரக் கட்டுப்பாட்டுத் (QC) துறையின் தோற்றம்

நீங்கள் ஒரு இராணுவத் தளபதியாக இருக்கிறீர்கள் என்று கற்பனை செய்துகொள்ளுங்கள். 15 இராணுவ வீரர்கள் அடங்கிய குழுவிற்கு தலைமை தாங்கி போர்க்களத்தில் நிற்கிறீர்கள். நாட்டு எல்லைக்குள் ஊடுருவும் 50 பேரைத் தாக்கத் திட்டமிட்டுள்ளீர்கள். உங்கள் படையைவிட அவர்கள் எண்ணிக்கையில் அதிகமாக இருப்பதால், நீங்கள் மறைந்திருந்து தாக்க ஆயத்தமாகிறீர்கள்.

அவர்கள் உங்கள் பதுங்கு குழியை அணுகும்போது, உங்கள் திட்டப்படி நீங்கள் 15 பேரும் ஒரே நேரத்தில் வெளியே வருகிறீர்கள். முதலாவதாக வெளியே வந்த நீங்கள் உங்கள் சகாக்களிடம் “சுடுங்கள்!” என்று கட்டளையிடுகிறீர்கள். அந்தோ! உங்கள் துப்பாக்கி வேலை செய்யவில்லை… உங்களால் சுட முடியவில்லை!

அத்தகைய சூழ்நிலையில் எப்படி உணர்வீர்கள்? நினைத்துப் பார்க்கவே பயமாக இருக்கிறதல்லவா? அமெரிக்க இராணுவத்தில் 20 ஆம் நூற்றாண்டின் ஆரம்பத்தில் இது அடிக்கடி நடக்கும் ஒரு சாதாரணக் காட்சியாக இருந்தது. ஏனெனில், அமெரிக்க ராணுவம் வாங்கும் ஆயுதங்களில் 30% அளவுக்கு தரக்குறைபாடுகள் காணப்பட்டன. உற்பத்தித் துறை தரத்திற்கு முக்கியத்துவம் கொடுக்காத அந்தக் காலகட்டங்களில் அவர்களிடம் இந்த விஷயத்தில் பெரிதாக எதுவும் எதிர்பார்த்துவிட முடியாது.

பயன்பாட்டுக்கு முன்னான தரப்பரிசோதனை

அமெரிக்க இராணுவம் இந்த சவாலை சமாளிக்க, வாங்கிய ஆயுதங்களைப் போர்க்களத்திற்கு அனுப்பும் முன் தர ஆய்வு செய்ய ஆரம்பித்தது. இதன் படி, தேர்வு செய்யப்பட, நல்ல முறையில் செயல்படும் ஆயுதங்கள் மட்டுமே போர்க்களத்திற்கு அனுப்பப்பட்டன. இதன் அடிப்படையில், வாங்கிய பொருட்களைத் தரம்பிரிப்பு செய்ய சிறப்பு அதிகாரிகள் பலபேரை அமெரிக்க ராணுவம் நியமித்தது. ஆயுதங்களின் வரத்து அதிகரிக்க அதிகரிக்க, அவற்றைச் சோதனை செய்யும் பணியாளர்களின் எண்ணிக்கையும் அதிகரித்த வண்ணம் இருந்தது. ஒரு கட்டத்தில், போர்க்களத்தில் சண்டையிடும் வீரர்களுக்கு சமமான எண்ணிக்கையிலான வீரர்கள் இந்த சோதனைப் பணியில் இருந்தனர்.

வெஸ்டர்ன் எலக்ட்ரிக் நிறுவனத்தில் SPC எனும் மாயஜாலம்

அதே சமயத்தில், அலெக்சாண்டர் க்ராஹம்பெல்லால் தொடங்கப்பட்ட பெல் ஆய்வகங்களின் துணை நிறுவனமான வெஸ்டர்ன் எலக்ட்ரிகல்ஸ் நிறுவனம், தரப் பரிசோதனைக்கென தனியாக ஒரு துறையை ஏற்படுத்தியது. அதன் பயனாக, வெளியனுப்பப்படும் பொருட்களில் குறைகள் (Quality Defects) வெகுவாகக் குறைந்திருந்தன. இதன் மூலம் வெஸ்டர்ன் எலெக்ட்ரிகல்ஸ் தயாரிப்புகள் சந்தையில் மிகப்பெரிய வரவேற்பைப் பெற்றன.

இது, அமெரிக்கா மற்றும் ஈரோப்பில் பெரும்பாலான தொழிலகங்களில் தரதிற்கென தனித் துறை தோன்ற அடிப்படையாய் அமைந்தது.

Quality Assurance துறை

பின்னர் வந்த நாட்களில், அமெரிக்காவில் இராணுவ வீரர்கள் சண்டைக்கு அதிகமான அளவில் தேவைப்பட்டதால், பரிசோதிக்கும் பணி ஆயுத்தத் தயாரிப்பாளர்களின் பொறுப்ப்பில் ஒப்படைக்கப்பட்டது. இது உற்பத்தித் தொழிற்சாலைகளில் கடைபிடிக்கப்படும் Pre-Despatch Inspection என்று சொல்லப்படும் சரக்கு ஏற்றப்படும் முன் செய்யும் தர ஆய்வு உருவாக வழிவகுத்தது. இவ்வகைத் தர ஆய்வுகளில் ஏற்பட்ட தொடர் முன்னேற்றமாக தயாரிக்கும் சமயத்திலேயே செய்யப்படும் இன்லைனில் ஆய்வு செய்து உற்பத்திப் பொருட்களின் தரத்தை உறுதி செய்யும் தர உறுதிப்பாட்டுத் துறை (Quality Assurance) உருவானது.

உற்பத்திப் பொருட்களின் தரத்திற்கான முழு பொறுப்பும் இத்தகைய தரப் பரிசோதனைத் துறையிடம் விடப்பட்டது. நிறுவனத்தின் உயரதிகாரிகள் உற்பத்தி மற்றும் உற்பத்தித் திறன் போன்றவற்றில் மட்டும் அக்கறை செலுத்தினர். தரக்குறைவான பொருட்கள் சந்தைக்கு சென்றுவிட்டாலும் அல்லது தொழிலகதிலேயே கழிவு செய்யப்பட்டாலும், உயரதிகாரிகளின் முதல் கேள்வி, ‘தரத் துறை என்ன செய்கிறது? ஏன் இவற்றை சோதிக்கவில்லை?’ என்பதாகவே அமைந்தது. உற்பத்தித் தரத்தில், மற்ற துறையினரின் பங்கு கருத்தில் கொள்ளப்படவே இல்லை. குறிப்பாக உற்பத்தித் துறைகூட இரண்டாவதாகத்தான் கேள்விகேட்கப்பட்டது.

புள்ளியியல் மந்திரவாதி

1924 ஆம் ஆண்டு மே 16 ஆம் தேதி வரை பெல் ஆய்வகத்தில் அவர்களின் உற்பத்திப் பிரிவான வெஸ்டர்ன் எலக்ட்ரிக்கல் நிறுவனத்திலும் உற்பத்தித் தரம் சராசரியாகவே இருந்தது. ஆனால், அந்த நாள் வெஸ்டர்ன் எலக்ட்ரிகல் மட்டுமல்லாது மொத்த உற்பத்தித் துறைக்குமே மிகப்பெரிய திருப்புமுனையாக அமைந்தது.

உற்பத்தித் துறையின் பிரச்சினை

நான் உற்பத்தித் துறையின் மந்திரவாதியாக நான் கருதும் Dr வால்டர் ஆண்ட்ரூ ஷெவார்ட் (Dr. Walter Andrew Shewhart) அவர்கள் அன்றைய தினத்தில்தான் பெல் நிறுவனத்தின் அதிகாரிகளின் மத்தியில் ஒரு கருத்துரை ஆற்றினார்.

அதன் சாரம் பின்வருமாறு –

- பொருள் உற்பத்தி முறையின் எல்லா செயல்படிநிலையிலும் மாறுமாடுகள் ஏற்படுகின்றன.

- இவ்வகை மாறுபாடுகளைக் குறைக்கும் நோக்கில் ஆபரேட்டர்கள் எந்திரங்களைத் தொடர்ந்து சரி செய்ய (adjustments) முயற்சிக்கின்றனர்.

- இவ்வாறு அளவீடுகள் இல்லாமல் அடிக்கடி செய்யப்படும் மாற்றங்களால் (variations) செயல்பாடுகள் மேம்பாடு அடைவதில்லை. மாறாக, அவற்றின் செயல்பாடுகள் மேலும் மாறுபாடுகளை உருவாக்குகின்றன.

- செயல்அமைப்புகளை மாற்றுவதற்கு முன், ஆபரேட்டர்கள் அந்த மாறுதல்களை அளக்க வேண்டும் . தொடர்ந்து செயல்முறை அமைப்புகளில் (process settings) ஏற்படும் மாறுதல்களை அளப்பதன் மூலம் அவர்கள் அந்த செயல்முறைகளை ஆழமாகப் புரிந்துகொள்ள முடியும்.

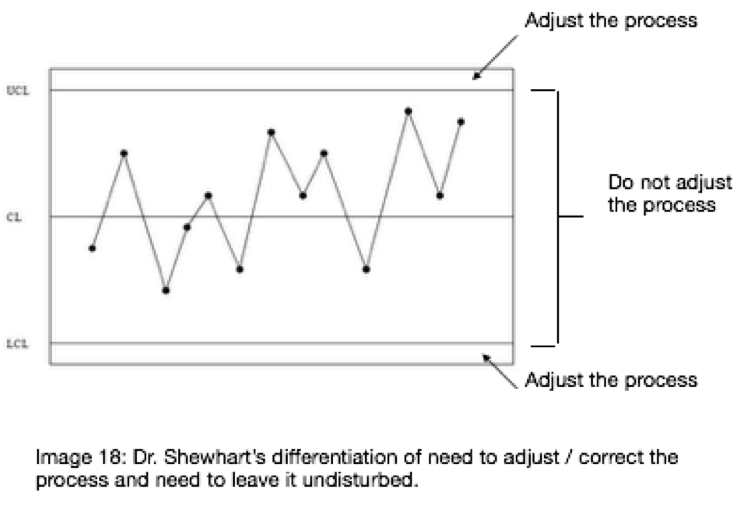

- இந்தப் புரிதல்கள் மூலமாக எந்த மாறுபாடுகள் ஏற்படும்போது செயல்முறைகளை சரிசெய்யலாமா அல்லது சரிசெய்யாமலே தொடர்ந்து இயக்கலாமா என்று எளிதாக முடிவு செய்யமுடியும்.

SPC – புள்ளியியல் செயல்முறைக் கட்டுப்பாட்டின் அடிப்படைத் தத்துவம்

உற்பத்தித்துறையில் ஓர் ஆபரேட்டர் அல்லது அவரது மேலாளர் செய்யும் இரண்டு தவறுகள்

- தேவையற்ற சமயத்தில் எந்திர அமைப்புகளை மாற்றுவது (adjusting the machine settings)

- தேவையான சமயத்தில் ‘செட்டிங்’களை மாற்றாமல் விட்டுவிடுவது.

இந்த இரண்டு தவறுகளும் உற்பத்திப் பொருளின் தரத்தை பாதிக்கின்றன. ஆனால், எப்போது அமைப்புகளை மாற்ற வேண்டும், எப்போது மாற்றக்கூடாது என்பதை அறிந்துகொள்ள எந்த வழியும் இல்லாமல் இருந்தது.

புள்ளியியலின் பயன்பாடு

இந்த அளவீடுகளைக் கண்காணிக்கவும், செட்டிங் மாற்றம் தொடர்பான முடிவுகளை எடுக்கவும் உதவுவதற்காக, அவர் எளிமையான புள்ளியியல் சாதனத்தைப் பயன்படுத்தினார். அது Control Chart என்று அழைக்கப்படும் கட்டுப்பாட்டு விளக்கப்படங்கள் தான். இதுவே அவர் உற்பத்தித் துறைக்கு அளித்த மிகப்பெரிய பங்களிப்பாகும்.

கட்டுப்பாட்டு வரைபடங்கள் (Control Charts)

- உற்பத்தியின் போது தேவையான ஒவ்வொரு காரணியும் தொடர்ந்து அளக்கப்படும்.

- 30 அளவீடுகள் கிடைத்ததும், அவற்றிற்கான சராசரி கணக்கிடப்படும். இது μ அதாவது மியூ என்று அழைக்கப்படுகிறது.

- அவற்றின் நிலைவிலகல் எனப்படும் Standard Deviation கணக்கிடப்படும். இது σ அதாவது சிக்மா என்று அழைக்கப்படுகிறது.

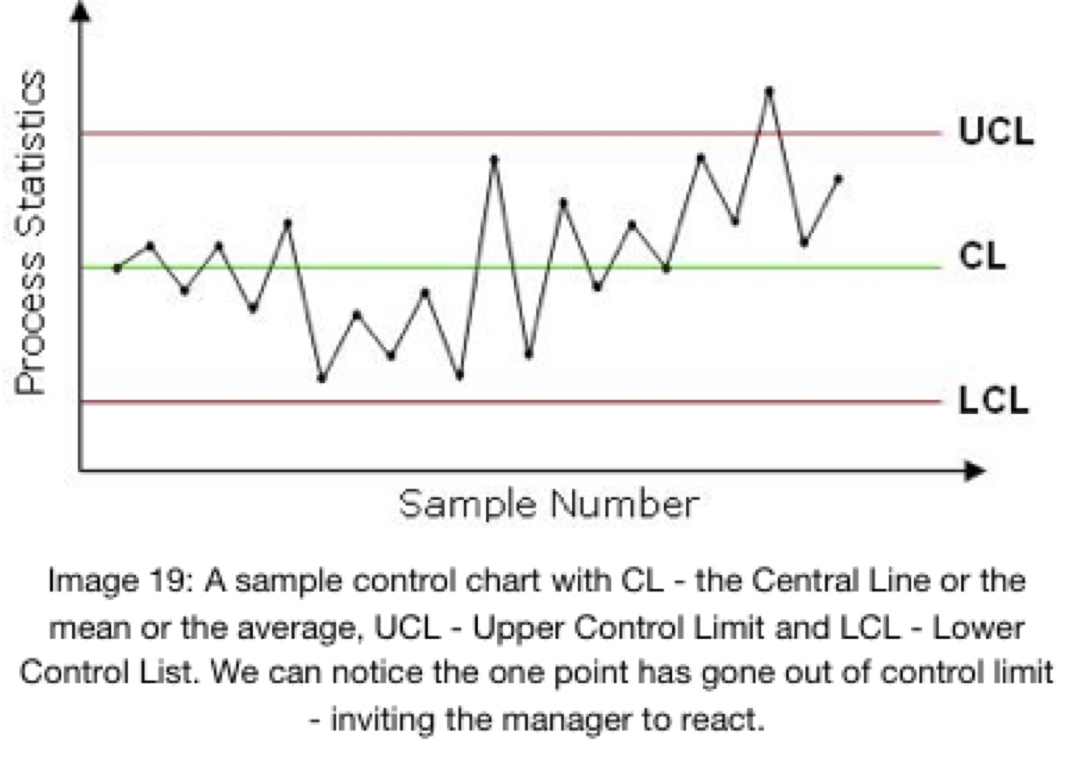

- இவற்றைக்கொண்டு, μ+3σ (மேல் கட்டுப்பாட்டுக் எல்லை அல்லது Upper Control Limit – UCL) மற்றும் μ-3σ (கீழ் கட்டுப்பாட்டுக் எல்லை அல்லது Lower Control Limit – LCL) மதிப்புகள் கணக்கிடப்படும்.

- பின் μ, UCL மற்றும் LCL ஆகிய மூன்று மதிப்பீடுகள் கொண்டு மூன்று நேர்க் கோடுகள் வரையப்படும்.

- அந்த 30 அளவீடுகளும், தொடர்ந்து எடுக்கப்படும் அவளவீடுகளும் அந்த வரைபடத்தில் புள்ளிகளாகக் குறிக்கப்படும்.

வழிகாட்டியாகும் வரைபடம்

மேற்படி கிடைத்த ஒரு வரைபடம், கட்டுப்பாட்டு வரைபடத்தின் ஓர் எளிமையான உதாரணமாகும். இதன் அடிப்படையில்,

எப்போதெல்லாம், அளவீடுகள் புள்ளிகள் UCL மற்றும் LCL கோடுகளுக்கு உட்புறம் வருகின்றனவோ, அப்போதெல்லாம் அந்த செயல்முறை நன்றாக இருக்கிறது என்று பொருள். அதாவது, அந்த நேரத்தில், எந்திர அமைப்புகளை மாற்றக்கூடாது. இது அந்த செயல்முறை கட்டுப்பாட்டில் இருப்பதைக் குறிக்கும்.

எப்போது ஒரு புள்ளி, இந்த இரண்டு கட்டுப்பாட்டுக் கோடுகளுக்கு அப்பால் வருகிறதோ, அப்போது அந்த செயல்முறை சரியாக இல்லை என்று பொருள். உடனடியாக, ஆபரேட்டாரோ, பொறியாளரோ அந்த செயல்முறையை கவனித்து அதன் ‘செட்டிங்’ஐ மாற்றவேண்டும்.

டாக்டர் ஷெவார்டின் புத்தகம்

இந்த வழிமுறைகள் காலப்போக்கில் வளர்ந்து பரவலடைகையில், புள்ளிவிவர தரக் கட்டுப்பாடு (SQC) என அறியப்பட்டன. பின்னர் அவை புள்ளிவிவர செயல்முறைக் கட்டுப்பாடு (SPC) என மேம்படுத்தப்பட்டன.

அப்போதிருந்து, வெஸ்டர்ன் எலக்ட்ரிக் நிறுவனத்தில் விஷயங்கள் விரைவாக மாறியன. அதன் உற்பத்திப் பொருட்கள் அமெரிக்க இராணுவத்தில் தரத்திற்கு நற்பெயரைப் பெற்றன. இதைத் தொடர்ந்து 1939 ஆம் ஆண்டில், ஷெவார்ட் ‘தரநிலைக் கண்ணோட்டத்திலிருந்து புள்ளிவிவர முறை’ (Statistical Method from the Viewpoint of Quality Control) என்ற புத்தகத்தை வெளியிட்டார்.

டாக்டர் டெமிங்கின் பங்களிப்பு

இந்தக் காலகட்டத்தில், டாக்டர் டெமிங் ஷெவார்ட்டின் படைப்புகளாலாலும் பங்களிப்புகளாலும் ஈர்க்கப்பட்டு அவரைத் தொடர்பு கொண்டார். ஷெவார்டின் கைப்பிரதிகளைத் தொகுத்து, சரி செய்து, அவற்றைப் புத்தகமாக வெளியிடுவதில் டெமிங் அவருக்கு உதவியளித்தார்.

இவ்வாறு அவர்களிடையே ஏற்பட்ட இந்தத் தொடர்பு நட்பாகவும் பரஸ்பர சிந்தனைப் பகிர்வாகவும் வெகுநாட்கள் தொடர்ந்தது.

ஆயுத உற்பத்தியில் SPC

வெஸ்டர்ன் எலெக்ட்ரிக்கல்ஸின் உயர்ந்த தரத்தால் ஈர்க்கப்பட்ட அமெரிக்க ராணுவம் ஷெவார்டின் உதவியை நாடியது. ஆயுத உற்பத்தித் துறையில் SPC ஐப் பயன்படுத்த அமெரிக்க இராணுவம் விரும்பியது. டாக்டர் ஷெவார்ட் புள்ளிவிவர நிபுணரும் அமெரிக்க அரசாங்கத்தில் பணிபுரிந்து வந்தவருமான டாக்டர் டெமிங்கையும், ஷெவார்ட்டுடன் வெஸ்டர்ன் எலக்ட்ரிக் நிறுவனத்தில் பணிபுரியும் இளம் பொறியாளரான ஜூரானையும் அப்பணியில் ஈடுபடுத்தினார்.

அமெரிக்க ஆயுத உற்பத்தித் தொழிற்சாலைகளில், அமெரிக்க ராணுவத்தின் பரிந்துரையின் பேரில் டாக்டர் டெமிங் மற்றும் ஜுரான் SPC ஐ நடைமுறைப்படுத்தினர்.